• 与以往产品相比体积更小、成本更低,同时实现了可靠性、小型化、低成本化3个方面的提升

•

不仅适用于汽车传动领域,还适用于执行器或电动自行车的驱动单元等多种移动工具

日本精工株式会社(以下简称NSK)成功开发了磁致伸缩扭矩传感器实用模型(第3代传感器),有助于提高汽车的故障预测·驾乘舒适性,延长续航里程,并能通过减轻重量、节省空间提高性能、并减少开发工时等。

本开发品(第3代传感器)

开发背景

1)

车用磁致伸缩扭矩传感器需求

磁致伸缩扭矩传感器是指利用磁力测量轴的扭转、以非接触形式检测扭矩的传感器。将其安装于车辆后,可将检测到的扭矩信息用于控制车辆。例如,NSK已成功验证,将该产品安装在汽车的动力总成中利用扭矩信号控制变速与油压后,可有效延长续航里程(参照下述“扭矩传感器的应用实例”)。同时,很多用户期望这项技术不仅可以延长汽车的续航里程,还能提高车辆故障预测和驾乘舒适性,并通过减轻重量和节省空间提高性能,同时减少开发工时等。因此,在电动化、自动化的趋势背景下,汽车对扭矩传感器的需求不断高涨。

扭矩传感器应用实例(左:2挡变速箱的输出轴,右:带式CVT的输入·输出轴)

2)

开发难题

磁致伸缩扭矩传感器在电动自行车领域已有所应用,但在汽车领域更严苛的使用环境下,开发难度很高,市场上还没有投入实际应用。

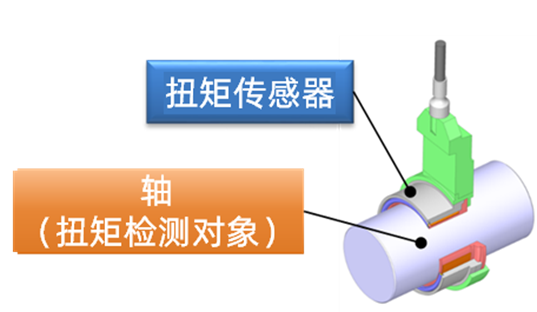

为了将车用扭矩传感器投入实际应用,扭矩检测对象的驱动轴与检测扭矩的扭矩传感器必须同时满足3个要求:可靠性、小型、低成本。例如,扭矩传感器安装在温差大、振动大且含油气和铁粉等严酷环境中,需要确保坚固可靠并能测量准确。但另一方面,也要求传感器的体积小、结构简单、成本低。

汽车驱动轴与检测扭矩的扭矩传感器

3)

开发举措

关于驱动轴规格,NSK于2020年7月开发了 “非接触式扭矩传感器”(第1代传感器),并已将其应用于常规汽车驱动轴的扭矩检测。另一方面,关于扭矩传感器的规格,NSK认为虽然在第1代传感器中实现了小型、简单的结构,但仍有必要提高其在实机环境中的可靠性。

基于用户沟通和实机评价反馈,NSK反复改良,于2022年开发了第2代传感器,提高了在实机环境下的扭矩测量可靠性。此次,NSK成功开发了第3代传感器,即车用扭矩传感器的实用模型。

开发概要

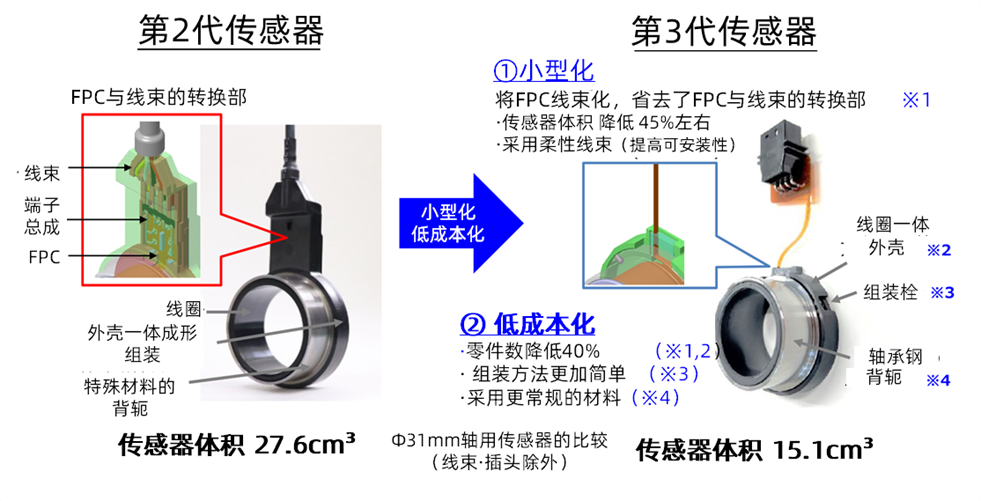

与第2代传感器相比,第3代传感器体积更小、成本更低。

1)

小型化:通过将FPC*1线束化,省去了FPC线束转换部,将传感器体积降低约45%

2)

低成本化:由于FPC和线束转换部的减少,以及外盖和线圈的一体化,零件数削减约40%。用销钉即可轻松完成组装。同时背轭采用NSK常用的轴承钢材料。

*1 FPC:Flexible Printed Circuits的简称。使用薄的绝缘材料(聚酰亚胺膜)和铜箔,可以弯曲的印刷基板。

第2代(左)与第3代(右)

开发品的特点

1)

运用NSK长期积累的汽车产品开发技术,同时实现了可靠性、小型化、低成本化3个方面的提升。

2)

得益于小型化,不仅适用于汽车的传动领域,也适用于执行器和电动自行车的驱动单元等多种移动工具。

3)

有助于提高汽车的故障预测、驾乘舒适性,延长续航里程,并能通过减轻重量、节省空间提高性能,减少开发工时等。