•

钢中非金属夹杂物作为剥落的起点,全球首次提出根据它的大小和数量(统计数据)可以准确预测疲劳寿命的全球首创技术;

•

优化的基本额定动载荷使得疲劳寿命增至原来2倍(最大值);

•

通减少机器维护频率和设备小型化,为实现全球碳中和做出贡献。

日本精工株式会社(以下简称NSK)在全球首次建立了根据钢材中非金属夹杂物的尺寸和数量(统计数据)精准预测滚动轴承(以下简称轴承)疲劳寿命的技术。

通过这项技术,可以优化轴承的基本额定动载荷;基于NSK高品质轴承可设计出更长寿命的机器。今后,NSK将开始向战略合作客户提供该技术方案,实现即使采用标准轴承也能得到基本额定动载荷最优化的产品。

开发背景

NSK携手钢材供应商共同对钢材进行了改良,使得轴承使用的钢材性能得到提升。因此,NSK轴承的实际寿命往往比依据ISO标准计算的轴承寿命要长得多。

为实现全球碳中和,让客户设计出基于NSK高品质轴承的长寿命的机器;需寻求能精准计算出滚动疲劳寿命的技术。

技术特点

1.

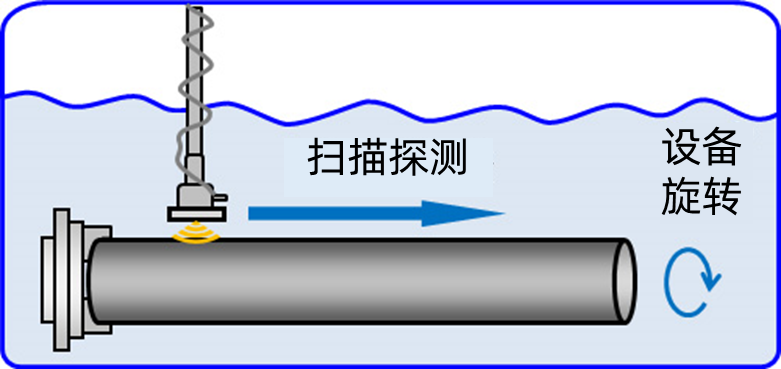

使用 Micro-UT 检测提高对非金属夹杂物的管控

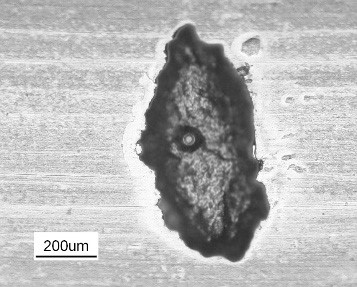

轴承的滚动疲劳寿命受钢材中非金属夹杂物的大小和数量影响,而钢材中非金属夹杂物的大小分布差异很大。NSK已将全球独创的Micro-UT检测方法*1实现产业化,不仅放大3000倍的钢材检测时间只需原有方法*2的1/5,而且可实现高可靠的非金属夹杂物统计。

2.

利用真数字孪生方法,建立基于非金属夹杂物尺寸的轴承寿命计算方法

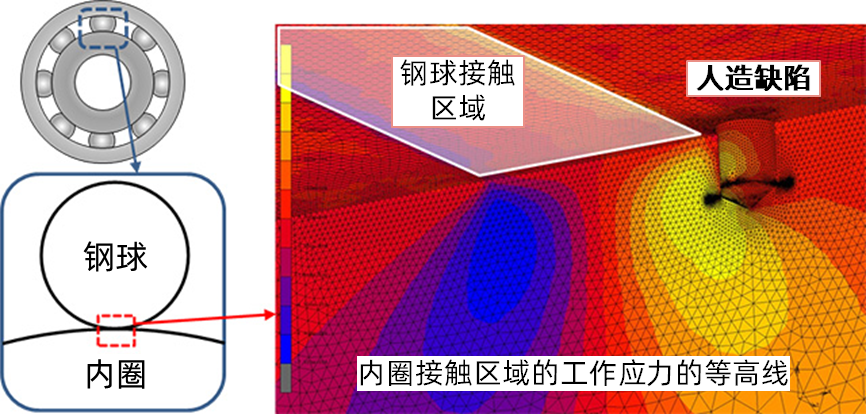

NSK设计了独特的旋转测试方法,在套圈滚道中设置模拟非金属夹杂物的人造缺陷。这样就可以再现因不同尺寸的非金属夹杂物而引起的剥落。

此外,还能仿真分析人造缺陷周围的应力并再现出试验结果,以阐明剥落过程的机理*3。通过真数字孪生方法和 Micro-UT 方法对非金属夹杂物的统计数据,在全球首次*4建立了基于非金属夹杂物尺寸的轴承疲劳寿命计算方法。

技术效果

采用Micro-UT方法进行精准寿命预测,NSK轴承的长寿命性能可计算出相比以往更精确的结果。采用该计算方法可优化作为寿命计算参数的基本额定动载荷。例如,对于向心滚子轴承,可提高基本额定动载荷实现疲劳寿命增至原来的2倍。

通过修正优化后的基本额定动载荷,客户可在机器设计中充分利用NSK轴承的长寿命性能。这将有助于客户降低机器维护频率和设备小型化,从而为全球碳中和做出贡献。

*1:

Micro-UT(超声波检测)方法:一种非破坏性超声波探伤检测方法。

*2:

我司的传统管理方法。

*3:

与日本国立大学法人九州大学的松永久生(Hisao Matsunaga)教授共同探讨开放式创新的成果。

*4:

根据我司的查询结果。