日本精工株式会社(以下简称NSK),成功开发了电动车驱动电机用高速球轴承(Gen3),可实现dmN*1) = 180万以上的高速运转工况。本系列的脂润滑深沟球轴承可实现目前世界上最高的转速*2,降低电动车能耗,延长续航里程,同时通过驱动电机小型化为扩展车内空间做出了贡献。NSK预计本产品2030年度可实现120亿日元销售额。

*1)dmN :“轴承节圆径(dm) ”和“转速(n) ”的乘积,是轴承的高速性能指标。 *2)基于NSK对全球行业内主要品牌的数据。

开发背景

在全球变暖等环境问题日益严峻的背景下,社会各界密切关注实现碳中和的各种举措,对普及环境负荷影响较小的电动车充满了期待。电动车普及的重要课题之一就是续延长续航距离,力求通过降低能耗和确保最大的电池搭载空间来实现该课题。

为实现驱动电机的小型轻量化和提高功率,其中的一个手段是提高转速。2020年3月,NSK解决了轴承咬粘和保持架破损的课题,成功开发了dmN=140万以上的高速球轴承(Gen2)。其后,我们仍不遗余力,坚持高速球轴承的开发,以应对电动车驱动电机对更高转速的需求。

本产品的特点

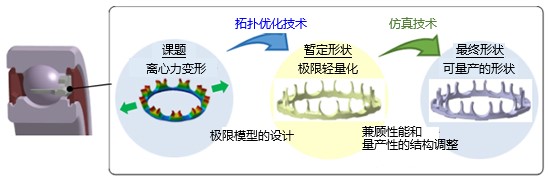

- 世界首创*3的根据拓扑技术优化设计新形状树脂保持架

- 使用NSK开发的抗咬粘性能优异的润滑脂和高刚性树脂保持架材料

利用旨在最大程度减轻重量的设计方法(拓扑优化技术),获得了最适用于高速旋转工况下的保持架形状。此外,利用切合实际情况的先进仿真技术,助力解决了保持架在性能方面和生产方面难题,从而使开发在短时间内取得了成功。

使用了NSK独自开发的润滑脂和高刚性树脂材料。该润滑脂可以通过降低搅拌阻力来降低摩擦力矩,并抑制发热提高抗咬粘性。另外,在高转速工况下高刚性树脂材料的应用可以降低保持架的变形。

本产品可以降低约70%由于离心力而产生的保持架变形,实现dmN=180万以上的高转速回转。

新保持架形状的开发思路

*3)基于NSK获得的行业内主要品牌的信息。

产品的效果

通过使用本轴承,可实现电动车驱动电机的小型轻量化、以及高速下的高功率输出,为延长电动车续航距离、确保车内空间、降低环境负荷做出贡献。